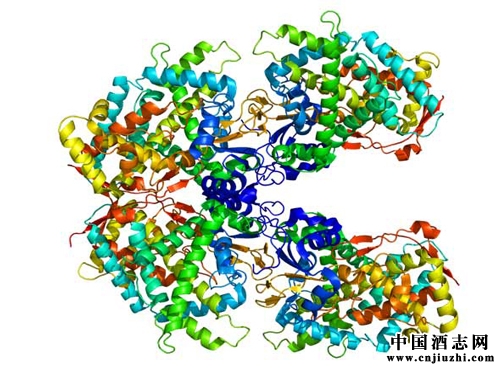

酶是由微生物細胞產生的,具有蛋白質的有機催化劑。微生物的一切生命活動都離不開酶。在釀酒生產中大量培養各種微生物,主要就是利用它們能分泌所需要的酶。酶是在生物體內產生的,所以,也稱為生物催化劑。

微生物體外大分子營養物質需由胞外酶分解成小分子化合物后,才能被微生物吸收。小分子化合物進入細胞后也要由酶來合成,從而釋放能量,并獲得中間產物,微生物利用這些中間產物和能量組成細胞內各成分,同時排出廢物。這種新陳代謝是無數個復雜化學反應的過程,完全是在酶的催化下有條不紊地按順序進行著,因此,也可以說,沒有酶就沒有生命。

1.酶的特性

(1)酶的催化效率高酶的催化效率要比無機催化劑的催化效率高10萬倍到1億倍,它在細胞內溫和的條件下,就能順利地進行催化反應。例如固氮菌在常溫、常壓和近中性的條件下通過酶的催化作用就能固定大氣中的分子氮,合成氨;而在工業上以化學方法合成氨時,雖然加有金屬催化劑,也需要在20~30MPa壓力和500℃的高溫條件下才能進行。又如lg純的結晶α-淀粉酶,在65℃下作用15min,可使2t淀粉轉化為糊精。

(2)酶具有高度專一性一種酶只能催化特定的一種或一類物質進行反應,并生成一定的物質。糖苷鍵、酯鍵、肽鍵的化合物都能用酸或堿來催化而水解,但酶的催化卻各自需要一定專一酶才能水解。例如,淀粉酶只能催化淀粉的水解反應生成糊精;蛋白酶只能催化蛋白質的水解反應生成氨基酸;脂肪酶只能催化脂肪水解成脂肪酸和甘油。各種酶不能相互替代。由于酶催化的專一性,所以在酶的催化反應中沒有副產品產生。酶的高度專一性還賦予細胞的生命活動能有條不紊地進行的能力。

(3)酶反應的條件極為緩和利用化學催化劑時,往往要求高溫,高壓等條件,因而需要有高質量和較復雜的成套設備。酶在生物體內催化各種化學反應是在常溫、常壓和酸堿值差異不太大的條件下進行的。酶制劑具有反應條件緩和的特點,用于工業生產就可以甩掉高溫、高壓、強酸及強堿等特殊設備。如過去以酸水解淀粉生產葡萄糖,需要0.3MPa壓力及144℃高溫,必須采用耐酸耐壓設備。現在改為酶法水解淀粉,只需常溫、常壓,采用普通設備即可。

(4)酶本身無毒,反應過程也不會產生有毒物質酶是無毒、無味、無色的物質,在生產使用過程中也不產生腐蝕性物質和毒物,使醫藥、食品及發酵工業在生產過程中的勞動保護得到了改善,產品也符合衛生要求。

2.影響酶作用的因素

外界條件對微生物生命活動的影響,在很大程度上是通過影響酶的作用來實現的。酶催化化學反應的能力,稱為酶活力。實踐證明,酶活力受溫度、pH、抑制劑、激活劑,酶濃度和其他因素的影響,因此我們在培養微生物,利用它所產生的酶,及生產酶制劑或使用酶制劑時,就必須找出適當的條件,充分地發揮酶的催化能力。

(1)溫度對酶作用的影響溫度對酶催化的反應有顯著的影響:一方面酶的催化能力要在一定溫度條件下才能表現出來,并且酶反應的速度也像其他化學反應一樣,隨溫度的升高而加速;另一方面由于酶是一種蛋白質,所以它的作用又隨著溫度的升高容易變性失去活力。即在最適溫度下,一般溫度每升高lO℃,酶的反應速度會相應地增加1~2倍。

超過最適溫度時,若溫度再升高,酶活力開始喪失,反應速度隨溫度升高而迅速下降。因此,選擇酶作用的最適溫度很重要。各種酶都有它作用的最適溫度,但它的范圍不是固定的,而是取決于整個酶反應時間的長短。

(2) pH對酶作用的影響pH對酶的活力影響也很大,這是由于酶是由氨基酸組成的蛋白質所構成的。蛋白質是兩性物質,所以酶在pH改變時,有的能成為陽離子,也有的能成為陰離子。但在一定范圍內,即酶在活性最適pH范圍內,酶分子既不向陽極移動,也不向陰極移動,這時酶活力最高。

各種酶都有它作用的最適pH,在這個pH條件下,酶活力最高,pH過高或過低都會影響酶活力與穩定性。

可見,酶的來源和種類不同,它的最適pH范圍也不同。例如胃蛋白酶最適pH為1.5,而堿性蛋白酶最適pH為11。

同一種微生物所產生的酶由于作用底物不同,酶的最適pH也不同。有時即使同一種酶作用于一底物,但由于濃度不同或溫度不同,對酶的最適pH也有影響。

(3)酶濃度對反應速度的影響在適宜條件下,酶反應的速度與酶的濃度成正比,酶濃度越高,反應速度越快。

在釀造工業上,為了獲得較高的原料分解率或出酒率。首先必須在制曲過程中培養需要的微生物,并給予微生物必要的條件使之產生盡可能多的酶,從而為發酵過程中提高酶的濃度創造條件。

(4)基質濃度對酶反應速度的影響在酶反應體系中,酶濃度為定值時,基質濃度不向,反應速度也不同。當基質濃度較低時,反應速度隨基質濃度的增加而增大;基質濃度逐漸增加時,反應速度雖然增加,但程度不如濃度低時明顯;當基質濃度相當大時,反應速度不會再增加。

在曲酒生產中,入窖淀粉濃度不宜過大。基質濃度超過一定值時,則不能充分糖化發酵,這就是增糧不增酒的根源所在。糖化時,多用曲也并不一定加速糖化和多生成糖,因的基質的吸附作用是有限度的。由此可見,“合理配料”的重要性。

(5)酶的激活劑和抑制劑 凡能促進酶的作用及提高酶的活力的物質稱為酶的激活劑,如Na+、K+、Mg2+、Ca2+、Zn2+、Mn2、Fe2+、Cl-等離子對酶有激活作用。

凡使酶的催化作用減弱或受到抑制,甚至破壞的物質,稱為酶的抑制劑。如Ag+、Hg+、Cu+、硫化物、生物堿及酶催化反應的產物本身都可引起抑制作用。

選擇合適的激活劑參加酶反應,可以大大提高酶的催化效率。

2O世紀80年代以前,人們僅僅局限于對大曲的糖化力、發酵力進行研究,為提高原料利用率做出了極大的貢獻。目前的研究集中在大曲酒的質量與曲質密不可分的關系方面。隨著酶工程研究進展,人們廣泛開展了大曲中各種酶類的研究,深化了對大曲糖化力、發酵力和風味生成相關酶系的認識,更使廣大釀酒工作者充分認識了大曲質量與酒質的內在機理和規律。

3.大曲中的糖化酶類

大曲中的糖化酶類表現為曲的糖化力和液化力。

(1)液化型淀粉酶液化型淀粉酶又稱為α-淀粉酶,淀粉1,4-糊精酶。大曲中液化酶的主要作用是將酒醅中淀粉水解為小分子的糊精。

大曲中α-淀粉酶的活性受酒醅酸度的影響較大。實驗表明,酒醅中添加乳酸后,大曲液化力隨pH的下降而降低。液化力的降低,必然影響淀粉的液化,削弱糖化酶的效力。

大曲中的α-淀粉酶可被糊化后的淀粉吸附,但該吸附作用可被酸性蛋白酶解脫。 液化力的測定方法是用大曲水解可溶性淀粉,用碘作指示劑,測定顏色變化的時間。

通常測定單位是g淀粉/g曲。

大曲液化力的高低與培曲溫度有關。醬香型曲因培曲溫度高液化力最低,清香型曲因培曲溫度低而液化力最高。大曲在藍房發酵過程中,液化力是逐漸上升的。在貯存過程中,貯存時間延長,液化力逐漸下降。

(2)糖化型淀粉酶糖化型淀粉酶俗稱糖化酶,淀粉1,4-葡萄糖苷酶和淀粉1,6-葡萄糖苷酶。該酶從淀粉的非還原性末端開始作用。順次水解α-D -1,4-葡萄糖苷鍵,將葡萄糖一個一個地水解下來。遇到支點時,先將α-D-1,6-葡萄糖苷鍵斷開,再繼續水解。該酶不能水解異麥芽糖,但能水解β-界限糊精。

大曲糖化力的測定是利用大曲將可溶性淀粉水解,然后測定葡萄糖的量。因此,該法測定的是包含α-淀粉酶活力的糖化力。研究發現,在大曲淀粉酶活力測定方法中用濾紙過濾對測定值無干擾。

金屬離子對大曲中的糖化酶有抑制作用。研究發現,鐵離子、錳離子、鉛離子對大曲糖化酶幾乎沒有抑制作用。鋅離子有輕微的抑制作用。汞離子、銀離子在極低濃度下有極強的抑制作用。銅離子的抑制作用屬競爭性抑制,可被增多的底物解除。氯、汞、苯甲酸抑制α-淀粉酶的活力,不影響葡萄糖淀粉酶的活力。

有研究認為,大曲中的淀粉酶類主要是β-淀粉酶和葡萄糖淀粉酶。β-淀粉酶在大曲中的含量是否占有很重要的地位,尚有待于進一步的研究。

糖化酶的產生菌主要是根霉、黑曲霉、米曲霉及紅曲霉等。大曲糖化力主要來源于根霉。

大曲糖化力的高低與培曲溫度密切相關。培曲溫度高的醬香型曲糖化力低,培曲溫度低的清香型曲糖化力最高。兼香型的中、高溫曲的糖化力也證明了這一結論。

糖化力在大曲培養的前3天最高,后下降,最后又上升。在貯存過程中,曲的糖化力呈下降趨勢。

對四季曲糖化力的化驗也說明大曲的糖化力與溫度的上升成反比。

4.大曲中的酒化酶類

(1)酒化酶是大曲在酒醅發酵過程中表現出的產酒的酶類的總稱。該類酶能將可發酵性糖轉化為酒精。這類酶用測定大曲發酵力的方法來衡量。大曲中主要的發酵菌種是酵母。

(2)大曲發酵力的常用測定方法是失重法。但現行測定方法實際上是測量了細菌、酵母、霉菌三種菌有氧呼吸和無氧代謝產生的二氧化碳總量,不能真實反映出大曲發酵能力的大小。因此采用測定發酵終了的酒精含量來衡量發酵力較為合理。前法測定的單位為mLC02/(g曲·72h),后者測定的單位是:酒精質量分數%。

有研究認為,用失重法測定時使用的培養基種類、體積、糖度、曲藥接種量、發酵溫度、時間等均影響到發酵力的測定。認為失重法的最佳條件為:用高梁粉作糖化液,糖度7°Bé,體積50mL,曲藥接種量0.8%。培養溫度30℃,時間72h。

(3)大曲發酵力的高低與培曲溫度成反比。高溫醬香型曲的發酵力最低,培曲溫度偏低的鳳香型曲的發酵力最高。在大曲培養過程中,前十五天發酵力是上升的,至十五天后發酵力開始下降。貯存過程中,發酵力隨貯存時間的延長而降低。

(4)大曲的曲外層和曲心的酶系也有差異,曲外層的糖化力、液化力、發酵力分別比曲心高79.22%、146.67%、67. 56%。曲心的出酒率比外層高,曲心釀出的酒的己酸乙酯、乙酸乙酯、丁酸乙酯均比曲外層要高。

5.大曲中的酯酶

(1)酯酶亦稱羧基酯酶,它是催化合成低級脂肪酸酯的酶類的總稱。該酶既能催化酯的合成,也能催化酯的分解。因此,白酒業習慣分別稱為酯化酶和酯分解酶。酵母、霉薹,細菌中均含有酯酶。目前已經發現,紅曲霉、根霉中許多菌株有較強的己酸乙酯合成能力。

(2)酯酶不同于脂肪酶。脂肪酶的正式名稱是甘油酯水解酶。它既能將脂肪水解為脂肪酸和甘油,又能催化脂肪的合成。

按諾維信公司的定義,脂肪酶是可以水解一類特殊的酯類——三羧酸甘油酯的酶,而酸酶則是可以水解羧酯鍵的酶。

(3)濃香型、清香型、鳳香型等香型酒的香味成分與酒中的己酸乙酯、乙酸乙酯、乳酸乙酯等酯類的含量有關。這些酯的產生與酯酶密不可分。特別是對濃香型大曲酒的主體香己酸乙酯的研究表明,在大曲中添加酯化酶菌株或人工制造的酯化酶用于發酵,可極大地提高酒中己酸乙酯的含量。

脂肪酶對脂肪的分解,為白酒中香味物質(如油酸乙酯、亞油酸乙酯、棕櫚酸乙酯等)的形成提供了前驅物質。

(4)大曲中酯化酶的測定主要是酯化力和酯分解率。酯化力是用曲粉去合成一定量的己酸和乙醇,最終測量己酸乙酯的生成量。酯分解率是用大曲分解己酸乙酯,測己酸乙酯的分解量。

由于測定方法上的差異,如用單一酸或混合酸,用離心法還是蒸餾法,對測定出的酯化酶活力影響較大。

(5)大曲酯化力的高低,與大曲發酵溫度成反比,即發酵溫度越高,曲的酯化力越低。兼香型中的中、高溫曲的對比明顯地證明了這一點。

酯分解率的高低與培菌溫度相關,較低的溫度有利于酯分解率的降低。事實上對濃香型酒而言,酯分解率越低越好,而酯化力則是越高越好。

大曲培養過程中,酯化率是先升高,至第5天時達最大值,后開始下降。培養至20d時,又達最大值,后再下降。變化比較復雜。而酯分解率的變化不大,基本上是逐漸上升的。

在大曲貯存期,曲的酯化力是隨貯存時間的延長,前六個月處于上升階段;六個月以后。逐漸下降。而酯分解率是隨曲塊貯存時間的延長而不斷降低。因此,若僅考慮曲的酯化力和酯分解率,對濃香型曲酒而言,大曲貯存六個月使用最好。

6.大曲中的纖維素酶

纖維素酶是水解纖維素的一類酶的總稱。它包括三種類型;即破壞天然纖維素晶狀結構的C1酶,纖維素酶的主要產生菌是里氏木霉菌、尖孢鐮刀菌、粗糙脈胞霉等霉菌。

有研究認為,纖維素酶是廣義盧一葡聚糖酶的一種。

編號為EC.3.2.1.4的纖維素酶,其系統名是1,4-(1,3;1,4)-β-D-葡聚糖-4 -葡萄糖水解酶。它內切纖維素或由l,3和1,4鍵組成的多聚糖中的1,4鍵,將纖維素降解。

纖維素酶應用于白酒生產中,可提高白酒的出酒率,最高可提高9.05%。

目前為止,未見曲中纖維素酶的檢測數據報道。白酒生產的酒醅中含有大量的纖維素和半纖維素。若提高曲中纖維素酶的含量,可大幅度提高出酒率。

纖維素酶的活力測定采用DINS法。分為濾紙酶活力(FPIA)和羧甲基纖維素酶活力(CMC)。FPIA為每克酶每分鐘水解反應產生葡萄糖的微摩爾數。CMC法為每克酶每小時水解反應產生葡萄糖的質量(mg)。

搭乘地鐵時,有不少乘客疑惑自己能否攜帶酒,地鐵能攜白酒進入嗎?如果可以,最...

搭乘地鐵時,有不少乘客疑惑自己能否攜帶酒,地鐵能攜白酒進入嗎?如果可以,最... 很多酒企會在新的白酒白酒進入市場前,推出品鑒酒。品鑒酒其實就是商家和經銷商...

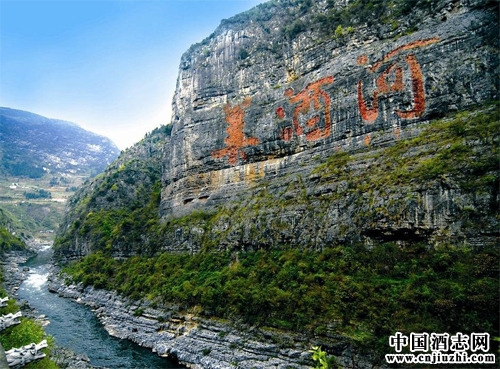

很多酒企會在新的白酒白酒進入市場前,推出品鑒酒。品鑒酒其實就是商家和經銷商... 茅臺鎮的醬香型白酒居多,為何醬香型白酒大都產自茅臺鎮?有以下幾個因素決定:...

茅臺鎮的醬香型白酒居多,為何醬香型白酒大都產自茅臺鎮?有以下幾個因素決定:... 中國釀酒歷史悠久,優秀的白酒品牌層出不窮。國內的白酒廠家數以千萬計,能夠躋...

中國釀酒歷史悠久,優秀的白酒品牌層出不窮。國內的白酒廠家數以千萬計,能夠躋... 在許多人眼中,“伏特加”、“威士忌”等是非常知名的烈酒,實際這些所謂的“烈...

在許多人眼中,“伏特加”、“威士忌”等是非常知名的烈酒,實際這些所謂的“烈...